Стандартная экструзионная линия

В основном используется для экструзии изоляции/оболочки PVC, PE, PP, XLPE, HFFR, PUR, TPU, PV или безгалогенных материалов.

Технологический процесс экструдирования позволяет совмещать несколько операций изготовления кабельной продукции в одну последовательную цепочку. Поточные линии позволяют повысить производительность за счёт исключения ряда промежуточных операций, экономии производственных площадей и сокращения штата обслуживающего персонала. К тому же открываются возможности для более широкой и комплексной автоматизации производства.

Основными составными частями экструдера являются экструзионная система, трансмиссионная система и система нагрева и охлаждения.

Гранулы пластика через загрузочный бункер опускаются и под действием сил трения между вращающимся шнеком и внутренней стенкой загрузочного бункера измельчаются и подаются вперёд на участок подачи сырья, при этом рыхлые твёрдые частицы вместе с продвижением вперёд уплотняются; на участке сжатия шнековый лото становиться менее глубоким, постепенно увеличивая давление, в то же самое время происходит разогрев цилиндра снаружи и материал, находящийся под воздействием силы трения между шнеком и внутренней стенкой цилиндра, плавится, проходя через участок сжатия; на участке гомогенизации происходит гомогенизация материала, после которой происходит дозированная экструзия материала с определённой температурой под определённым давлением. В передней части экструдера происходит покрытие расплавом поверхности металлического проводника, который проходя через формовку создаёт конечный продукт.

- Стойка

- Замок с фиксаторами

- Электродвигатель

- Нагреватель цилиндра

- Кожух

- Цилиндр

- Шнек

- Основание бункера загрузки

- Ременной шкив редуктора

- Защитный кожух ременного шкива

- Ось толкателя

- Неподвижное основание

- Зубчатый редуктор

- Бункер загрузки сырья

Управление при помощи PLC с сенсорным экраном. Система управления состоит из двух шкафов, в которых помещены все приборы управления экструдеров.

Напряжение питания 3х380 V±5%, 50 Hz, 180 kW;

Охлаждающая вода с температурой 10–15 °C, 1,5 m3/h;

Сжатый воздух 6 bar–2 m3/h.

Экструдерная линия нормально работает при следующих условиях:

Температура окружающей среды от +10 до +30 градусов по Цельсию.

Влажность, максимальная 80% при 30 градусов по Цельсию.

Высота над уровнем моря, максимальная 1000 м.

Среда – взрывобезопасная, без проводящей пыли или агрессивных газов в концентрациях, разрушающих металлических и изоляционных поверхностей.

Двигатель: Siemens, Германия;

Частотный преобразователь: Siemens, Германия;

PLC: Siemens, Германия;

В основном используется для экструзии изоляции/оболочки PVC, PE, PP, XLPE, HFFR, PUR, TPU, PV или безгалогенных материалов.

Технологический процесс экструдирования позволяет совмещать несколько операций изготовления кабельной продукции в одну последовательную цепочку. Поточные линии позволяют повысить производительность за счёт исключения ряда промежуточных операций, экономии производственных площадей и сокращения штата обслуживающего персонала. К тому же открываются возможности для более широкой и комплексной автоматизации производства.

Основными составными частями экструдера являются экструзионная система, трансмиссионная система и система нагрева и охлаждения.

Гранулы пластика через загрузочный бункер опускаются и под действием сил трения между вращающимся шнеком и внутренней стенкой загрузочного бункера измельчаются и подаются вперёд на участок подачи сырья, при этом рыхлые твёрдые частицы вместе с продвижением вперёд уплотняются; на участке сжатия шнековый лото становиться менее глубоким, постепенно увеличивая давление, в то же самое время происходит разогрев цилиндра снаружи и материал, находящийся под воздействием силы трения между шнеком и внутренней стенкой цилиндра, плавится, проходя через участок сжатия; на участке гомогенизации происходит гомогенизация материала, после которой происходит дозированная экструзия материала с определённой температурой под определённым давлением. В передней части экструдера происходит покрытие расплавом поверхности металлического проводника, который проходя через формовку создаёт конечный продукт.

- Стойка

- Замок с фиксаторами

- Электродвигатель

- Нагреватель цилиндра

- Кожух

- Цилиндр

- Шнек

- Основание бункера загрузки

- Ременной шкив редуктора

- Защитный кожух ременного шкива

- Ось толкателя

- Неподвижное основание

- Зубчатый редуктор

- Бункер загрузки сырья

Управление при помощи PLC с сенсорным экраном. Система управления состоит из двух шкафов, в которых помещены все приборы управления экструдеров.

Напряжение питания 3х380 V±5%, 50 Hz, 180 kW;

Охлаждающая вода с температурой 10–15 °C, 1,5 m3/h;

Сжатый воздух 6 bar–2 m3/h.

Экструдерная линия нормально работает при следующих условиях:

Температура окружающей среды от +10 до +30 градусов по Цельсию.

Влажность, максимальная 80% при 30 градусов по Цельсию.

Высота над уровнем моря, максимальная 1000 м.

Среда – взрывобезопасная, без проводящей пыли или агрессивных газов в концентрациях, разрушающих металлических и изоляционных поверхностей.

Двигатель: Siemens, Германия;

Частотный преобразователь: Siemens, Германия;

PLC: Siemens, Германия;

Назначение

В основном используется для экструзии изоляции/оболочки PVC, PE, PP, XLPE, HFFR, PUR, TPU, PV или безгалогенных материалов.

Технологический процесс экструдирования позволяет совмещать несколько операций изготовления кабельной продукции в одну последовательную цепочку. Поточные линии позволяют повысить производительность за счёт исключения ряда промежуточных операций, экономии производственных площадей и сокращения штата обслуживающего персонала. К тому же открываются возможности для более широкой и комплексной автоматизации производства.

Основные системы экструдера

Основными составными частями экструдера являются экструзионная система, трансмиссионная система и система нагрева и охлаждения.

Принцип работы экструдера

Гранулы пластика через загрузочный бункер опускаются и под действием сил трения между вращающимся шнеком и внутренней стенкой загрузочного бункера измельчаются и подаются вперёд на участок подачи сырья, при этом рыхлые твёрдые частицы вместе с продвижением вперёд уплотняются; на участке сжатия шнековый лото становиться менее глубоким, постепенно увеличивая давление, в то же самое время происходит разогрев цилиндра снаружи и материал, находящийся под воздействием силы трения между шнеком и внутренней стенкой цилиндра, плавится, проходя через участок сжатия; на участке гомогенизации происходит гомогенизация материала, после которой происходит дозированная экструзия материала с определённой температурой под определённым давлением. В передней части экструдера происходит покрытие расплавом поверхности металлического проводника, который проходя через формовку создаёт конечный продукт.

Конструкция экструдера

- Стойка

- Замок с фиксаторами

- Электродвигатель

- Нагреватель цилиндра

- Кожух

- Цилиндр

- Шнек

- Основание бункера загрузки

- Ременной шкив редуктора

- Защитный кожух ременного шкива

- Ось толкателя

- Неподвижное основание

- Зубчатый редуктор

- Бункер загрузки сырья

Управление

Управление при помощи PLC с сенсорным экраном. Система управления состоит из двух шкафов, в которых помещены все приборы управления экструдеров.

Питание

Напряжение питания 3х380 V±5%, 50 Hz, 180 kW;

Охлаждающая вода с температурой 10–15 °C, 1,5 m3/h;

Сжатый воздух 6 bar–2 m3/h.

Условия работы

Экструдерная линия нормально работает при следующих условиях:

Температура окружающей среды от +10 до +30 градусов по Цельсию.

Влажность, максимальная 80% при 30 градусов по Цельсию.

Высота над уровнем моря, максимальная 1000 м.

Среда – взрывобезопасная, без проводящей пыли или агрессивных газов в концентрациях, разрушающих металлических и изоляционных поверхностей.

Бренды комплектующих

Двигатель: Siemens, Германия;

Частотный преобразователь: Siemens, Германия;

PLC: Siemens, Германия;

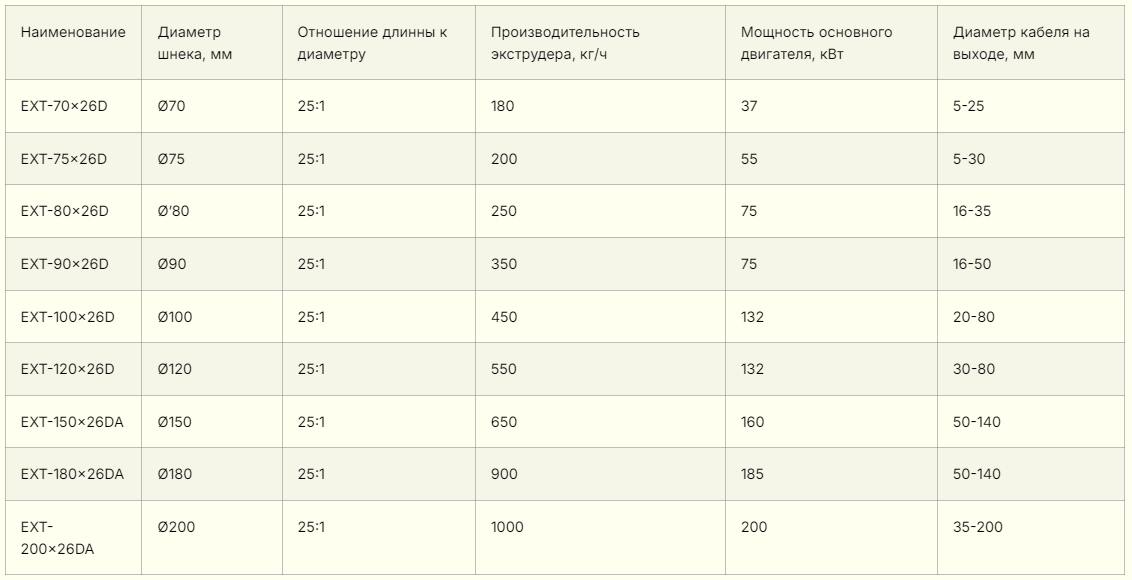

| Наименование | Диаметр шнека, мм | Отношение длинны к диаметру | Производительность экструдера, кг/ч | Мощность основного двигателя, кВт | Диаметр кабеля на выходе, мм |

| EXT-70x26D | Ø70 | 25:1 | 180 | 37 | 5-25 |

| EXT-75x26D | Ø75 | 25:1 | 200 | 55 | 5-30 |

| EXT-80x26D | Ø’80 | 25:1 | 250 | 75 | 16-35 |

| EXT-90x26D | Ø90 | 25:1 | 350 | 75 | 16-50 |

| EXT-100x26D | Ø100 | 25:1 | 450 | 132 | 20-80 |

| EXT-120x26D | Ø120 | 25:1 | 550 | 132 | 30-80 |

| EXT-150x26DA | Ø150 | 25:1 | 650 | 160 | 50-140 |

| EXT-180x26DA | Ø180 | 25:1 | 900 | 185 | 50-140 |

| EXT-200x26DA | Ø200 | 25:1 | 1000 | 200 | 35-200 |

Свяжитесь с нами для индивидуального решения

Мы готовы воплотить ваши идеи в реальность. Заполните форму ниже, и наши специалисты свяжутся с вами в ближайшее время для обсуждения всех деталей.